Dan kita temui juga beberapa bahan organik senyawa dari elemen Oksigen (O) dan Nitrogen (N). Atom-atom tersebut sangat umum dijumpai di bumi. Yang penting adalah cara atom-atom ini bersenyawa. Atom-atom bersenyawa membentuk molekul, tiap bahan kimia mempunyai molekul yang berbeda. Ini mempengaruhi sifat-sifat plastik. Jadi sifat-sifat plastik tergantung dari molekul-molekul yang menyusunnya dan cara molekul-molekul itu menyatu. Molekul-molekul dalam plastik bergabung menjadi sebuah rangkaian panjang yang disebut Polimer. Suatu rangkaian polimer biasanya mengandung beribu-ribu molekul, ini terjadi karena karbon mudah bergabung dengan atom-atom lainnya. Plastik pada umumnya hanya melibatkan unit-unit yang sejenis. Sebagai contoh Polimer Ethylene yang merupakan rantai panjang pengulangan C2H4 (Ethylene).

+ C2H4 + C2H4 + C2H4 +

Panjang rantai ini bervariasi tetapi rantai polimer biasanya terbentuk dari 1000 - 10.000 kaitan. Bahan ini mempunyai berat molekul yang tinggi dan oleh karenanya disebut polimer tinggi atau molekul makro.

Membuat Plastik

Bahan utama plastik adalah Hidrokarbon (bahan organik). Dimana Hidrokarbon ini didapat dari minyak bumi, gas atau batu bara juga sellulosa.

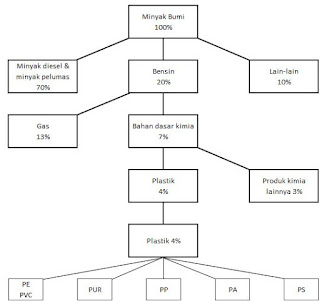

Dari diagram blok diatas bisa kita lihat plastik yang dihasilkan dari minyak bumi hanya 4% saja.

Mengapa minyak bumi sebagai bahan dasar plastik ?

Minyak bumi mempunyai lebih dari 1000 macam senyawa Hidrokarbon yang mana gabungan dari Karbon (C), Hidrogen (H), Oksigen (O) dan Sulfur (S) serta Nitrogen (N) dapat bergabung juga.

Pada dasarnya plastik terbagi menjadi 2 jeni yaitu :

- Thermoplastik

Thermoplastik mempunyai arti : Thermo artinya panas, plastik artinya lentur. Jadi bisa diartikan lentur bila dipanaskan atau dibentuk dengan panas. Bahan thermoplastik dapat didaur ulang. Ini karena molekul thermoplastik tidak dapat dirubah secara kimiawi, dan pada saat pemanasan tidak menjadi rantai bersilang. Kalau bahan thermolastik mendingin, masing-masing ikatan molekulnya tetap tidak bersentuhan. Sehingga dalam prakteknya thermoplastik ini dapat diproses kembali dengan pemanasan dan penekanan menjadi bentuk baru. Biasanya thermoplastik yang didaur ulang digunakan 40% saja dan 60% thermoplastik baru. Tujuannya untuk menjaga kualitas. - Thermosetting

Thermosetting ini berbeda dengan thermoplastik yaitu tidak bisa digunakan lagi kalau sudah dibentuk. Ini terjadi karena dalam proses pembuatannya polimer dipanaskan dan mengalami perubahan molekul. Ketika panas, rangkaian molekul-molekulnya membuat persilangan kimia sehingga susunan polimernya berbentuk tiga dimensi.

Sifat utama dari thermosetting adalah dapat menahan panas yang tinggi, sehingga banyak digunakan sebagai isolator panas, misalnya : pegangan panci, pegangan setrika listrik dan asbak. Karena rangkaian molekulnya yang saling menyilang thermosettin juga menjadi kuat dan secara kimiawi sangat stabil.